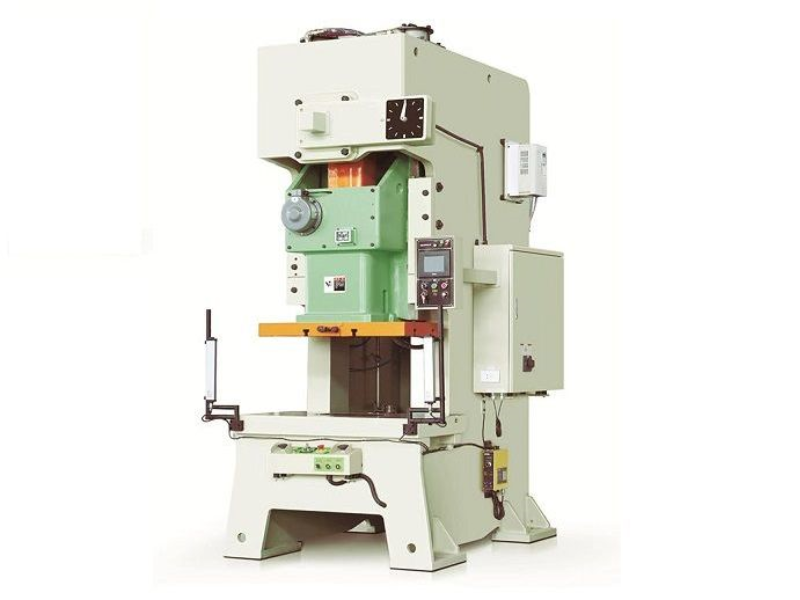

Geleneksel süreçlerden biri olan damgalama, kişiselleştirme endüstrisinde oldukça popülerdir.Özellikle üreticiler için damgalama işlemi büyük faydalar sağlayabilir.Bunun nasıl başarıldığını bilmek istiyorsanız lütfen bu makaleyi okumaya devam edin.

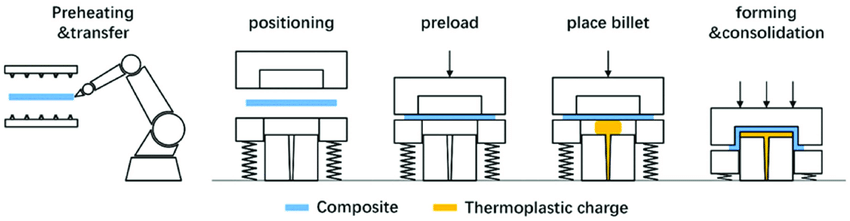

Presleme olarak da adlandırılan damgalama, düz sacın bobin veya boş formda bir damgalama presine yerleştirilmesini içerir.Preste bir alet ve kalıp yüzeyi metale istenilen şekli verir.Delme, kesme, bükme, basma, kabartma ve flanşlama, metali şekillendirmek için kullanılan damgalama teknikleridir.

Malzemenin şekillendirilebilmesinden önce, damgalama profesyonellerinin kalıpları CAD/CAM mühendislik teknolojisi aracılığıyla tasarlaması gerekir.Bu tasarımlar, her zımba ve bükümün uygun açıklığı ve dolayısıyla optimum parça kalitesini korumasını sağlamak için mümkün olduğu kadar hassas olmalıdır.Tek bir aracın 3D modeli yüzlerce parça içerebilir, dolayısıyla tasarım süreci genellikle oldukça karmaşık ve zaman alıcıdır.

Takımın tasarımı oluşturulduktan sonra üretici, üretimini tamamlamak için çeşitli işleme, taşlama, tel erozyon ve diğer imalat hizmetlerinden yararlanabilir.

1. Körleme

2. Delme

3.Çizim

4.Derin Çizim

5.Lancing

6. Bükme

7. Şekillendirme

8. Kırpma

9. Flanşlama

Özel damgalama işleminin avantajları

Kesinlik

Metal Damgalama olağanüstü tekrarlanabilir hassasiyeti nedeniyle kalabalığın arasından sıyrılıyor.Bu sürecin ayrıntılı doğası, hata olasılığı minimum düzeydeyken metal şekilleri en karmaşık formlarda üretmemize olanak tanır.

Maliyet verimliliği

Metal Damgalama, üretim hızını arttırırken işlem süresinin önemli ölçüde azaltılmasına olanak tanır.Metal damgalama, birden fazla makinenin kullanımını, işçi sayısını ve işçilik süresini azaltır ve sonuç olarak üretim maliyetlerini önemli ölçüde azaltır.Bu yöntem, diğer yöntemlere göre maliyet tasarrufu sağladığından toplu siparişler için binlerce parçaya ihtiyaç duyan şirketler için mükemmeldir.

Otomatik süreç ve ek değer

Yüksek hacimli bir işe karar verirken maliyet, kalite ve hacmi dengelemeniz gerekir.Metal damgalama, gerektirdiği otomasyon süreci nedeniyle yüksek hacimli işlerin tamamlanmasını çok kolaylaştırır.Proses yalnızca son derece otomatik olmakla kalmıyor, aynı zamanda otomatik somun yerleştirme gibi ikincil işlemleri de bünyesinde barındırabiliyor.

Projeniz için hangi metal damgalama işlemi doğru?

Metal damgalama, çelik, bakır, paslanmaz çelik ve alüminyum gibi metal levhalar kullanılarak sıkı toleranslara sahip parçalar geliştirmek için popüler bir üretim sürecidir.Aşağıdakiler gibi çeşitli endüstrilerde ürünler üretmek için metal damgalamanın avantajlarından yararlanabilirsiniz:

1.Otomotiv

Otomotiv imalat endüstrisinde hayati bir rol oynuyor; gövde panelleri, braketler, şasi parçaları, motor takozları, braketler ve süspansiyon bileşenleri gibi bileşenler üretiyor.Süreç, sıkı güvenlik ve performans gereksinimlerini karşılayan hafif, dayanıklı ve yapısal olarak sağlam parçaların üretilmesini sağlar.

2.Elektronik

Elektronik endüstrisinde elektronik cihazlar (konektörler, terminaller, soğutucular, koruyucu bileşenler ve braketler) yaygın olarak kullanılmaktadır.Metal damgalama, uygun elektrik iletkenliğini ve dayanıklılığı sağlarken, elektronik düzenekler için gerekli olan karmaşık parçaların hassas bir şekilde üretilmesini mümkün kıldı.

Elektronik Muhafaza Damgalama Parçası

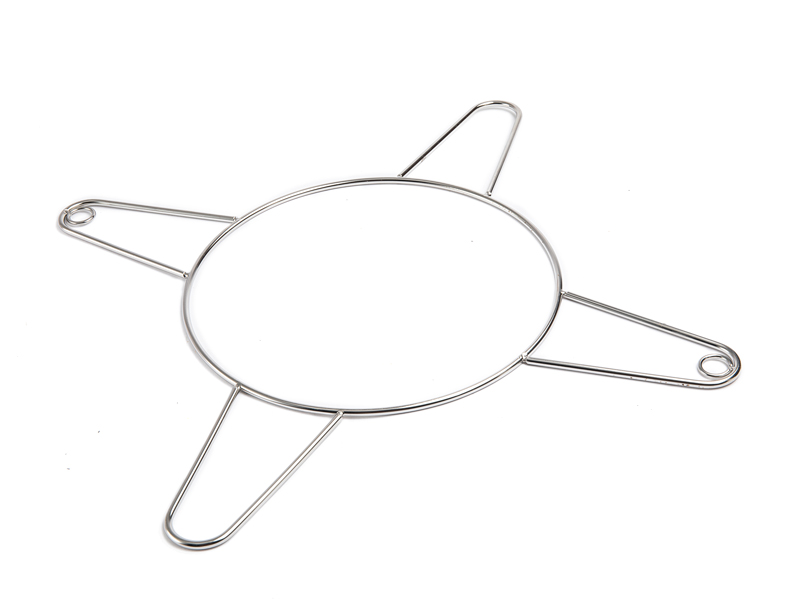

3.Ev aletleri

İşlem aynı zamanda buzdolapları, çamaşır makineleri, fırınlar ve HVAC sistemleri gibi ev aletlerinin imalatında da yaygın olarak kullanılmaktadır.Hem estetik çekicilik hem de yapısal bütünlük sağlayan paneller, muhafazalar, braketler ve kulplar gibi bileşenler üretir.

4.Sağlık Endüstrisi

Tıbbi alanda cerrahi aletler, ortopedik implantlar, braketler ve konektörler gibi cihazlar da tıbbi uygulamalar için kritik öneme sahip hassas, steril ve biyouyumlu parçaların üretimini sağlayan metal damgalama işleminden geçmiş bileşenlere sahiptir.

Damgalama için yaklaşan projeleriniz varsa ve bu teknolojiye ihtiyacınız varsa.

Lütfenbize Ulaşın!

Size yardımcı olmak için damgalama için profesyonel teknoloji sağlayabiliriz.

Gönderim zamanı: Mart-19-2024