Silikon kalıplama veya poliüretan döküm olarak da bilinen vakumlu döküm, bir prototipin veya parçanın birden fazla kopyasını oluşturmak için kullanılan bir üretim işlemidir.Hızlı prototipleme ve düşük hacimli üretim alanında yaygın olarak kullanılır.

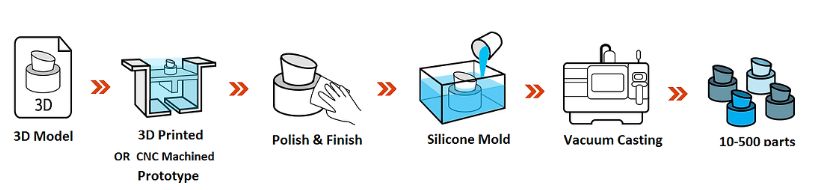

Vakumlu dökümün işlem adımları nelerdir?

①Ana Model Oluşturma: Bir ana model ilk olarak 3D baskı, CNC işleme veya başka bir uygun yöntem kullanılarak üretilir.Ana model, nihai parçanın veya ürünün istenen şeklini, formunu ve ayrıntılarını temsil eder.

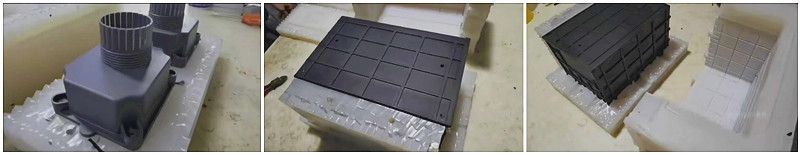

②Kalıp Hazırlama: Ana modelden silikon kalıp oluşturulur.Master model bir kaba yerleştirilir ve üzerine sıvı silikon dökülerek modeli tamamen kaplar.Daha sonra silikonun sertleşmesine izin verilir ve esnek ve dayanıklı bir kalıp oluşturulur.

③Kalıp Montajı: Silikon kalıp sertleştikten sonra ikiye bölünerek bir kalıp boşluğu oluşturulur.Daha sonra yarımlar, döküm sırasında uygun hizalamayı sağlamak için hizalama özellikleri kullanılarak yeniden birleştirilir.

④Malzeme Dökümü: İstenilen döküm malzemesi, genellikle poliüretan reçine hazırlanır.Kalıp belirli bir sıcaklığa kadar önceden ısıtılır ve bir vakum odasına yerleştirilir.Vakum odası kapatılır ve kalıptan sıkışan hava veya gazları çıkarmak için bir vakum uygulanır.

⑤Dökme ve Kürleme: Hazırlanan döküm malzemesi küçük bir açıklıktan veya yolluktan kalıp boşluğuna dökülür.Vakum basıncı, malzemenin kalıba çekilmesine yardımcı olarak uygun dolum sağlar ve hava kabarcıklarını en aza indirir.Daha sonra malzemenin kürlenmesi ve katılaşması için kalıp bozulmadan bırakılır.

⑥Kalıp Çıkarma ve Bitirme: Döküm malzemesi tamamen sertleştikten sonra kalıp açılır ve kopya parçası çıkarılır.Fazla malzeme veya yanıp sönen kısımlar kesilir ve kaldırılır.İstenilen estetiği ve işlevselliği elde etmek için parça, zımparalama, boyama veya yüzey bitirme gibi ek işlem sonrası adımlardan geçebilir.

Vakumlu dökümü bu kadar popüler yapan şeyin ne olduğunu görün

Maliyet etkinliği: Ön maliyetleri önemli ölçüde azaltabilen enjeksiyon kalıpları gibi pahalı aletlere olan ihtiyacı ortadan kaldırır.

Hız ve Teslim Süresi:Karmaşık takımlara veya kapsamlı kurulumlara gerek olmadığından üretim döngüleri daha kısadır.

Hız ve Teslim Süresi: Vakumlu döküm, geleneksel üretim süreçleriyle karşılaştırıldığında nispeten hızlı geri dönüş süreleri sağlar.

Yüzey Kaplama ve Estetik: Vakumlu döküm, istenen son ürünün görünümünü ve dokusunu taklit ederek yüksek kaliteli yüzey kaplamaları sağlayabilir.Pürüzsüz yüzeylere sahip parçalar üreterek kapsamlı son işlem veya son işlem ihtiyacını azaltır.

Gerçek duruma göre vakumlu döküm işlemi nasıl seçilir?

Özel durumunuz için doğru vakumlu döküm prosesini seçmek, çeşitli faktörlerin dikkate alınmasını gerektirir.Kararınızı yönlendirmenize yardımcı olacak bazı önemli noktalar şunlardır:

Malzeme Gereksinimleri: Prototipiniz veya ürününüz için gereken malzeme özelliklerini tanımlayarak başlayın.Sertlik, esneklik, şeffaflık ve ısı direnci gibi faktörleri göz önünde bulundurun.Vakumlu döküm, poliüretan (sert ve esnek), silikon kauçuk ve şeffaf reçineler dahil olmak üzere çok çeşitli döküm malzemelerini destekler.İstenilen malzeme seçeneklerini karşılayabilecek bir vakumlu döküm işlemi seçin.

Adet ve Üretim Hacmi: Üretmeniz gereken parça miktarını belirleyin.Vakumlu döküm, düşük ila orta üretim hacimleri için çok uygundur.Küçük bir prototip partisine veya sınırlı bir üretim çalışmasına ihtiyacınız varsa, vakumlu döküm, enjeksiyonlu kalıplama gibi diğer üretim yöntemleriyle karşılaştırıldığında uygun maliyetli bir çözüm olabilir.

Detay Çoğaltma ve Yüzey İşlemi: Parçalarınız için gereken ayrıntı çoğaltma düzeyini ve yüzey kalitesini değerlendirin.Vakumlu döküm, karmaşık ayrıntıları, dokuları ve alt kesimleri doğru bir şekilde yeniden üretme yeteneğiyle bilinir.Tasarımınız ince özellikler veya karmaşık geometriler içeriyorsa, vakumlu döküm yüksek kaliteli kopyalar sunabilir.Gereksinimlerinizi karşıladıklarından emin olmak için farklı vakumlu döküm proseslerinde mevcut olan yüzey bitirme seçeneklerini göz önünde bulundurun.

Zaman kısıtlayıcıları: Projenizin zaman çizelgesini ve geri dönüş gereksinimlerini değerlendirin.Vakumlu döküm, geleneksel üretim süreçlerine kıyasla genellikle daha hızlı teslimat süreleri sunar.Kalıp oluşturma, döküm ve son işlem için gereken süreyi göz önünde bulundurun.Bazı hizmet sağlayıcılar hızlandırılmış hizmetler veya birden fazla döküm makinesi sunabilir, bu da teslimat sürelerini kısaltabilir.Zaman kritikse, istediğiniz zaman çizelgesini karşılayabilecek bir vakumlu döküm işlemi seçin.

Maliyet Konuları: Bütçenizi ve maliyet kısıtlamalarınızı analiz edin.Vakumlu döküm, düşük hacimli üretim ve prototip oluşturma için uygun maliyetli bir çözüm olabilir.Farklı vakumlu döküm servis sağlayıcıları arasında kalıp oluşturma, malzeme tüketimi ve son işlemlerle ilgili maliyetleri karşılaştırın.Her seçeneğin sunduğu genel değer ve kaliteyi göz önünde bulundurduğunuzdan emin olun.

Ek gereksinimler: Projenize özel ek gereksinimleri dikkate alın.Örneğin, üst kalıplama veya eklemeli kalıplama özelliklerine ihtiyacınız varsa, seçilen vakumlu döküm işleminin bu özellikleri desteklediğinden emin olun.Parçalarınızın uyması gerekebilecek ISO veya FDA gereksinimleri gibi belirli sertifikaları veya standartları göz önünde bulundurun.

Bu faktörleri göz önünde bulundurarak, özel durumunuza en uygun vakumlu döküm prosesi hakkında bilinçli bir karar verebilirsiniz.Ayrıca daha fazla bilgi ve rehberlik almak için vakumlu döküm hizmetleri için firmamıza danışabilirsiniz.

Gönderim zamanı: Aralık-04-2023