Plastik Enjeksiyon Parçaları

Ürün Detayları

Proje Analizi:

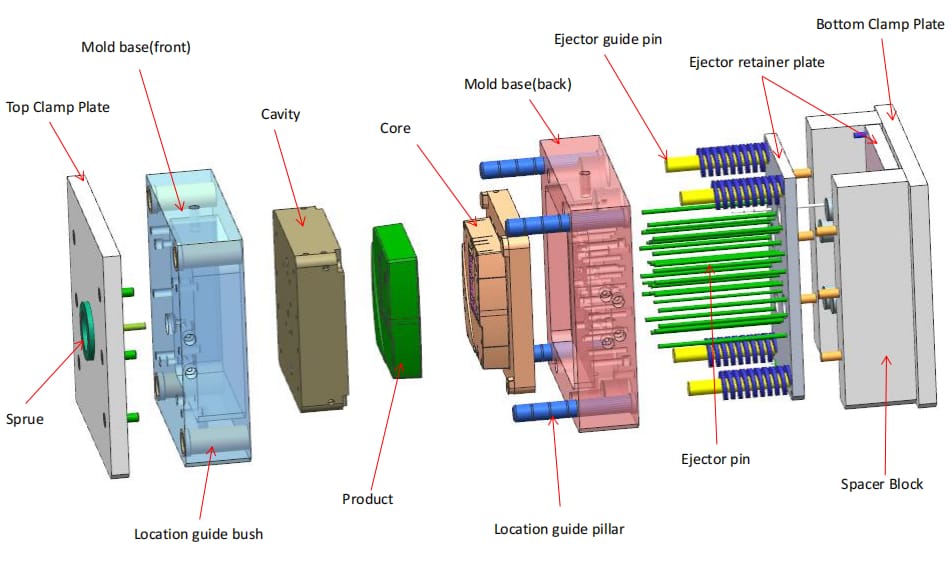

Müşterilerden 3 boyutlu çizimler ve gereksinimler alındıktan sonra mühendis ekibimiz, kalıbın nasıl tasarlanacağını (enjeksiyon kapısı, pimler, taslak açısı vb.) tartışmak ve düşünmek için yapılarını ve boyutlarını değerlendirecektir.

Üretim süreci:

1. Sıkıştırma:

Alet kapanarak enjeksiyon kalıplama döngüsünün başlangıcını belirtir.

2. Enjeksiyon:

Polimer granülleri önce kurutulur ve hazneye yerleştirilir, daha sonra namluya beslenir, burada aynı anda ısıtılır, karıştırılır ve değişken adımlı bir vidayla kalıba doğru hareket ettirilir.Vidanın ve kovanın geometrisi, basıncı doğru seviyelere çıkarmaya ve malzemeyi eritmeye yardımcı olacak şekilde optimize edilmiştir.

3. Soğutma:

Alet boşluğu doldurulduktan sonra reçinenin soğumasına izin verilmelidir.Malzeme sertleşirken tutarlı bir sıcaklığı korumak için aletten su geçirilir.

4. Fırlatma

Malzeme soğudukça yeniden katılaşarak kalıbın şeklini alır.Son olarak kalıp açılır ve katı kısım itici pimler tarafından dışarı itilir.Daha sonra kalıp kapatılır ve işlem tekrarlanır.

5. Paket

Bitmiş ürünler plastik torba kullanılarak paketlenecek ve kartonlara konulacaktır.Özel paketleme gereksinimleri de müşterilerin ihtiyaçlarına göre özelleştirilebilir. Böylece her ürün iyi durumda teslim edilecektir.