Basınçlı döküm, genellikle alüminyum, çinko veya magnezyum gibi demir içermeyen bir alaşım olan erimiş metalin, kalıp adı verilen yeniden kullanılabilir bir çelik kalıba yüksek basınç altında enjekte edildiği bir metal döküm işlemidir.Kalıp, nihai ürünün istenen şeklini oluşturacak şekilde tasarlanmıştır.

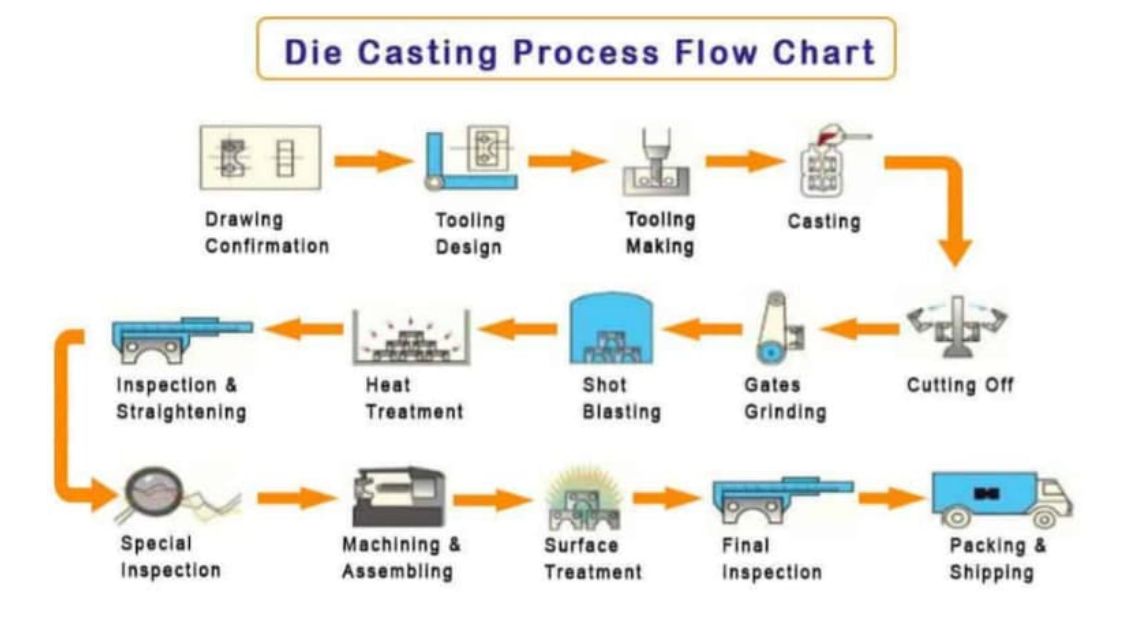

Basınçlı dökümün işlem adımları nelerdir?

①Kalıp Hazırlama: Kalıp olarak da bilinen kalıp, döküm işlemine hazırlanır.Kalıp, nihai ürünün istenen şeklini oluşturan sabit yarım (kapak kalıbı) ve hareketli yarım (ejektör kalıbı) olmak üzere iki yarıdan oluşur.

②Metalin Eritilmesi: Alüminyum, çinko veya magnezyum gibi seçilen demir dışı metal, yüksek sıcaklıklarda bir fırında eritilir.Erimiş metal döküm için istenilen sıcaklığa ulaşır.

③Enjeksiyon: Erimiş metal kalıba yüksek basınçla enjekte edilir.Bir piston veya piston, erimiş metali bir yolluk, yolluk ve kapak sistemi aracılığıyla kalıp boşluğuna zorlar.Basınç, kalıbın tamamen doldurulmasına ve istenilen şeklin elde edilmesine yardımcı olur.

④Katılaşma: Erimiş metal kalıba enjekte edildikten sonra kalıp boşluğu içinde hızla soğur ve katılaşır.Metalin düzgün ve hatasız katılaşmasını sağlamak için soğutma işlemi dikkatle kontrol edilir.

⑤Ejeksiyon: Metal yeterince katılaşıp soğuduktan sonra kalıp yarıları açılır ve basınçlı döküm olarak da bilinen döküm, kalıp boşluğundan dışarı çıkarılır.Ejeksiyon pimleri veya ejektör plakaları dökümün kalıptan dışarı itilmesine yardımcı olur.

⑥Kırpma ve Bitirme: Çıkarılan basınçlı dökümün kenarlarında çapak olarak bilinen fazla malzeme bulunabilir.İstenilen son şekli elde etmek için bu fazla malzeme kesilir.Dökümün yüzeyini ve boyutsal doğruluğunu iyileştirmek için işleme, zımparalama veya cilalama gibi ek bitirme işlemleri gerçekleştirilebilir.

⑦Son İşlem: Basınçlı dökümün özel gereksinimlerine ve uygulamasına bağlı olarak ek işlem sonrası işlemler gerçekleştirilebilir.Bunlar, dökümün özelliklerini veya görünümünü geliştirmek için ısıl işlemi, yüzey kaplamayı, boyamayı veya gerekli diğer bitirme işlemlerini içerebilir.

Fiili duruma göre basınçlı döküm prosesi nasıl seçilir?

Uygun basınçlı döküm prosesinin seçilmesi, fiili durumla ilgili çeşitli faktörlere ve hususlara bağlıdır.Basınçlı döküm işlemini seçerken dikkate alınması gereken bazı önemli noktalar şunlardır:

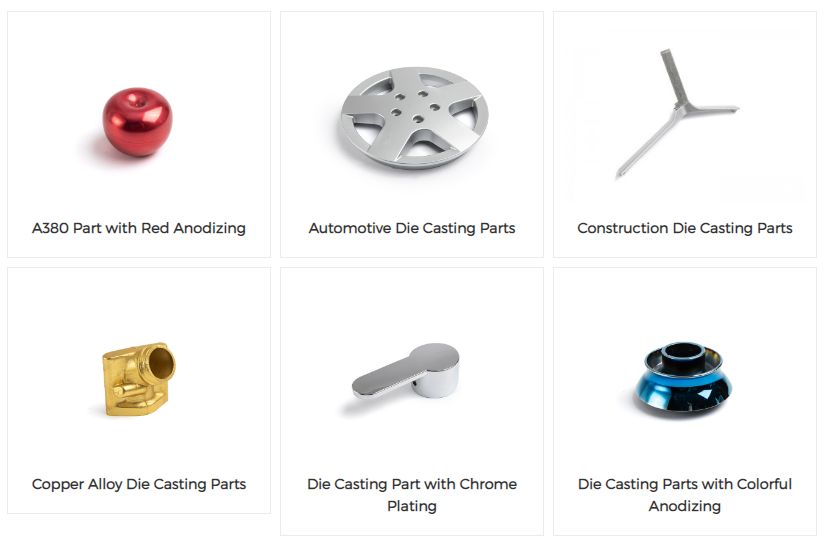

Malzeme:Döküm için kullanılacak metal veya alaşımın türünü tanımlayın.Farklı metallerin erime sıcaklığı, akışkanlık ve büzülme oranı gibi farklı özellikleri ve özellikleri vardır.Parçanın veya ürünün mukavemet, ağırlık, korozyon direnci ve termal iletkenlik gibi özel gereksinimlerini göz önünde bulundurun ve seçilen malzemeye uygun bir basınçlı döküm işlemi seçin.

Parçanın Karmaşıklığı:Üretilecek parçanın veya ürünün karmaşıklığını değerlendirin.Karmaşık şekillere, ince duvarlara, alttan kesiklere veya karmaşık iç özelliklere sahip olup olmadığını belirleyin.Yüksek basınçlı basınçlı döküm (HPDC) veya çok kızaklı basınçlı döküm gibi bazı basınçlı döküm işlemleri, dar toleranslara sahip karmaşık parçaların üretilmesi için daha uygunken, diğerleri daha basit tasarımlar için daha uygun olabilir.

Üretim hacmi:Gerekli üretim hacmini göz önünde bulundurun.Basınçlı döküm işlemleri, yüksek hacimli üretim için yüksek basınçlı döküm (HPDC) ve daha düşük hacimler için düşük basınçlı döküm (LPDC) veya yerçekimi basınçlı döküm olarak kategorize edilebilir.HPDC, büyük ölçekli üretim için genellikle daha verimli ve uygun maliyetliyken, LPDC ve yerçekimi basınçlı döküm, daha küçük üretim çalışmaları veya prototip oluşturma için daha uygundur.

Yüzey İşlemi ve Hassasiyet:Parçanın istenen yüzey kalitesi ve boyutsal doğruluk gereksinimlerini değerlendirin.Sıkıştırmalı döküm veya vakumlu basınçlı döküm gibi bazı basınçlı döküm işlemleri, geleneksel yüksek basınçlı döküme kıyasla daha iyi yüzey kalitesi ve daha sıkı toleranslar sağlayabilir.Olağanüstü yüzey düzgünlüğü veya hassas boyutlar gerektiren parçalar için bu işlemler tercih edilebilir.

Alet ve Ekipman:Basınçlı döküm prosesi için gerekli alet ve ekipmanların mevcudiyetini değerlendirin.Bazı işlemler, yüksek basınçlı döküm makineleri veya düşük basınçlı döküm sistemleri gibi özel makineler gerektirebilir.Seçilen süreç için gerekli araç ve ekipmanı edinmenin veya değiştirmenin maliyetini, teslim süresini ve fizibilitesini göz önünde bulundurun.

Maliyet ve Verimlilik:Basınçlı döküm prosesinin genel maliyet etkinliğini ve verimliliğini değerlendirin.Malzeme maliyetleri, takım giderleri, üretim çevrim süresi, enerji tüketimi ve işçilik gereksinimleri gibi faktörleri göz önünde bulundurun.Belirli üretim gereksinimleri için en uygun maliyetli seçeneği belirlemek amacıyla farklı süreçlerin avantajlarını ve sınırlamalarını karşılaştırın.

Uzmanlık ve Deneyim:Kuruluşunuzda veya basınçlı döküm tedarikçilerinin sunduğu uzmanlık ve deneyimi dikkate alın.Bazı süreçler özel bilgi, beceri ve ekipman kurulumu gerektirebilir.Seçilen basınçlı döküm prosesinin başarılı bir şekilde uygulanmasını sağlamak için ekibinizin veya potansiyel ortaklarınızın yeteneklerini ve deneyimlerini değerlendirin.

Bu faktörleri dikkatli bir şekilde değerlendirerek ve alandaki uzmanlara danışarak bilinçli bir karar verebilir ve özel durumunuz için en uygun basınçlı döküm işlemini seçebilirsiniz.

Danışmak için çok güçlü bir tedarikçi olan Xiamen Ruicheng'e hoş geldiniz, profesyonel tavsiye alacaksınız!

Gönderim zamanı: Şubat-05-2024